磷化液基本都是有酸度的,原液酸度更大,因此磷化液对于机械零件有很大的活力,尤其是那些对酸度比较灵敏的零件活力更大。在磷化反应过程中,会释放大量的氢气会使零件脆弱。为了避免这类事情发生,通常我们会采用去氢加工。

在磷化生产过程中,对去氢加工没有标准的规定,在美国需要在90-100度去氢2小时,英国规范在150-280度加温2-8小时,具体要根据零件材质来定温度和时间,在这种情况下没发现磷化膜被破坏。法国航空公司规范加热200度2-5小时,使磷化后的零件更具有弹性。

磷化的时候产生的氢气可以在零件中溶解一部分,融化在零件里的氢气正常以氢原子的方式存在,为了增加能力,总会和其它杂乱的原子相互摩擦作用,形成氢分子。

万一不小心氢分子渗入到零件里面,将会造成零件发生脆弱,尤其是高品质螺丝螺帽,一旦氢气渗入,很容易发生断裂。所以要在磷化后做去除氢气加工。处理氢气的质量跟温度和时间有很大关系。

因为高温可以使氢在零件中快速分散,所以在100-300度时可以去除氢气,但也温度不能太高,温度太高会破坏磷化膜,使磷化膜的防腐性能有很大影响,同时氢气在零件中融化度也增大,氢气就不能从零件中发散,达不到去除氢气的目的。

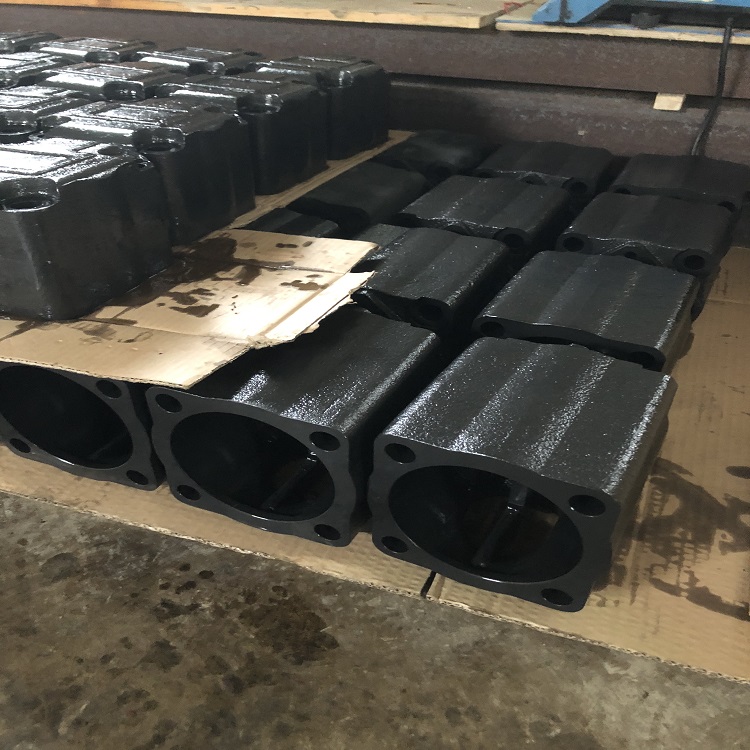

去除氢气正常是在烘烤炉子里面发生的。对经常使用的磷化零件而言,温度在145-155度,时间在3-4小时左右,具体的温度是由零件的材质决定。去除氢气对于有弹性一类的零件,比如弹簧垫圈,特别是比较薄的零件和一些高强度标准件是必须要的。

有些磷化后需要喷漆的,则去除氢气加工正常是在喷漆前的。防锈要求比较高的磷化零件,在磷化后3小时内要完成去除氢气处理,对强度要求比较高的零件温度选择130-190度,在烘箱中烘烤5-8小时。不同的去除氢气处理对时间和温度要求也不一样,对磷化膜的影响也不一样,所以既要保证不影响磷化膜的性能又要使零件完成去除氢气处理。正常来讲,温度和时间根据零件不同的材质和热处理工艺来决定。